L’étirage à froid by Gardette

Exploration de l'étirage à froid : Avantages et processus complet

- Qu’est-ce que l’étirage à froid ?

- Le processus d'étirage complet

- Pourquoi faire confiance à Gardette pour vos barres profils et coils plutôt qu’un simple revendeur ?

Qu’est-ce que l’étirage à froid ?

L'étirage à froid est une technique de fabrication utilisée dans l'industrie pour la production de barres ou de profils métalliques. Le processus d’étirage a pour objectif de réduire la dimension d’un matériau pour lui donner une forme bien précise. Pour cela nous passons par plusieurs étapes :

- La réduction de section de la matière brute en effectuant une soie (réduction de l’extrémité de la matière brute)

- Puis nous passons à travers une filière qu’on appelle aussi matrice

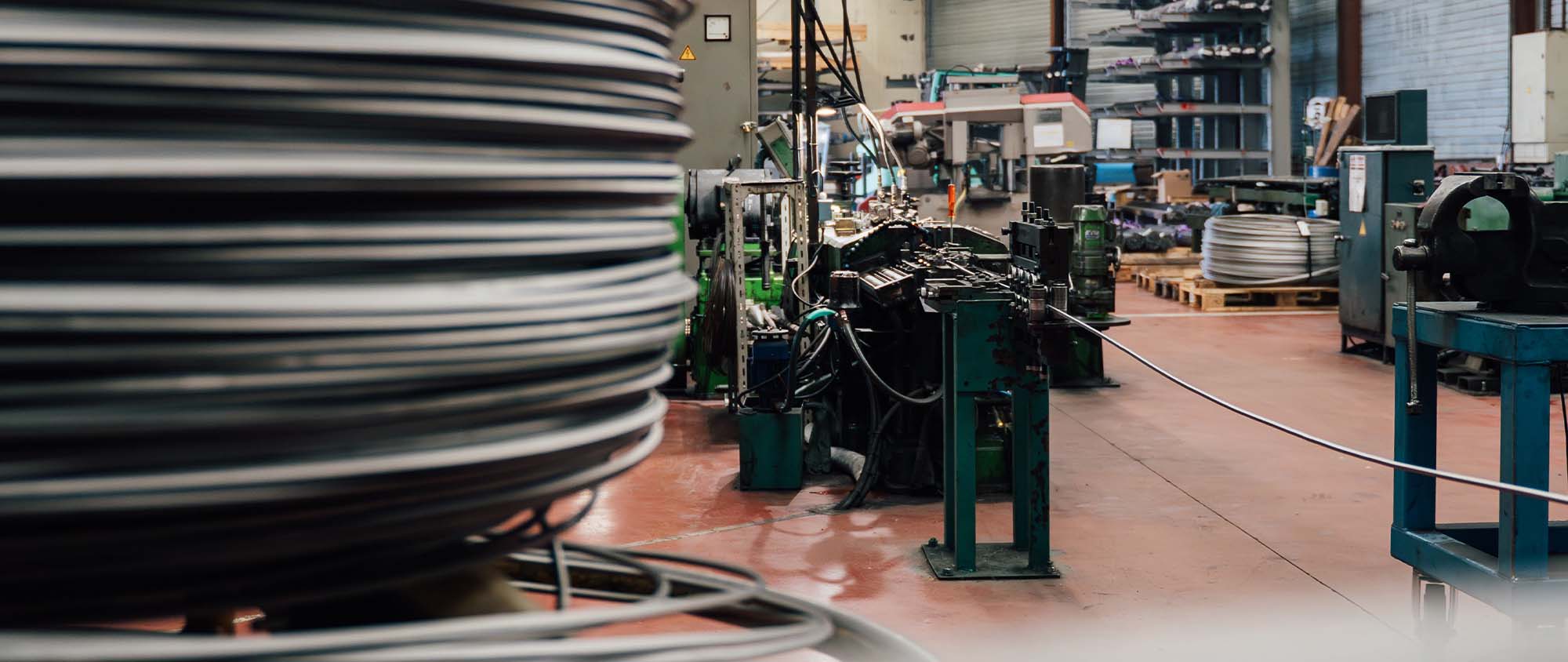

- Enfin, la machine à étirer qu’on appelle le banc d’étirage à froid va tirer la matière grâce à des chariots et ainsi obtenir une dimension réduite avec des cotes dimensionnelles très précises et des caractéristiques mécaniques accrues.

Dans cet article, nous allons explorer plus en détail cette technique et les avantages qu'elle offre.

Le processus d'étirage complet

L'étirage est un processus de production en plusieurs étapes. Tout d'abord, le matériau brut est choisi en fonction des spécifications requises pour le produit final.

Les matériaux les plus couramment utilisés dans l'étirage à froid sont l'acier et l’inox qui sont eux-mêmes subdivisés en une multitude de déclinaisons.

1ère étape : Le décapage

Nous opérons un décapage mécanique du matériau par grenaillage. Le but de cette opération est de préparer le matériel à la transformation à froid en éliminant la potentielle présence de calamine sur la matière première à étirer. Cette étape consiste à projeter des particules abrasives sur la surface du matériau pour enlever les défauts de surface et améliorer l'adhérence des revêtements.

2ème étape : Le laminage à froid

Cette étape consiste à transformer le matériau préparé dans un laminoir, qui le façonne selon la forme désirée et permet d’obtenir un produit semi-fini.

L’objectif est de déformer la matière pour obtenir une forme différente de celle qu’avait le matériau brut

Le laminage permet aussi d'obtenir des profils plus précis et des dimensions plus constantes. Les machines utilisées pour le laminage sont équipées de galets spécialement conçus pour garantir une qualité de laminage optimale.

3ème étape : Le traitement thermique du matériau

Afin de libérer les contraintes émises lors du laminage à froid du matériau et obtenir des structures conformes aux exigences client nous allons passer le produit semi-fini dans un four à bobine ou à barre pour réaliser le traitement thermique.

4ème étape Le grenaillage

Nous allons à nouveau décaper le matériau pour retirer les éventuelles traces de calamine et préparer le matériel à la transformation à froid.

5ème étape l’étirage à froid

La dernière étape de la fabrication est l'étirage à froid. Cette étape consiste à :

- tirer le matériau brut à travers une filière étroite à l'aide de chariots.

- Il est ensuite redressé grâce à des galets

- Enfin il est cisaillé à la longueur souhaitée

Le matériau est étiré jusqu’à atteindre une taille réduite et une forme précise. Cette opération permet également d'améliorer la résistance et la qualité du matériau, avec des propriétés mécaniques optimales et une résistance accrue.

Chez Gardette, les barres et profils vont de 3 à 4 mètres et nous proposons également de l’étirage en bobine.

En combinant ces processus, nous arrivons à obtenir des produits pleins qui sont :

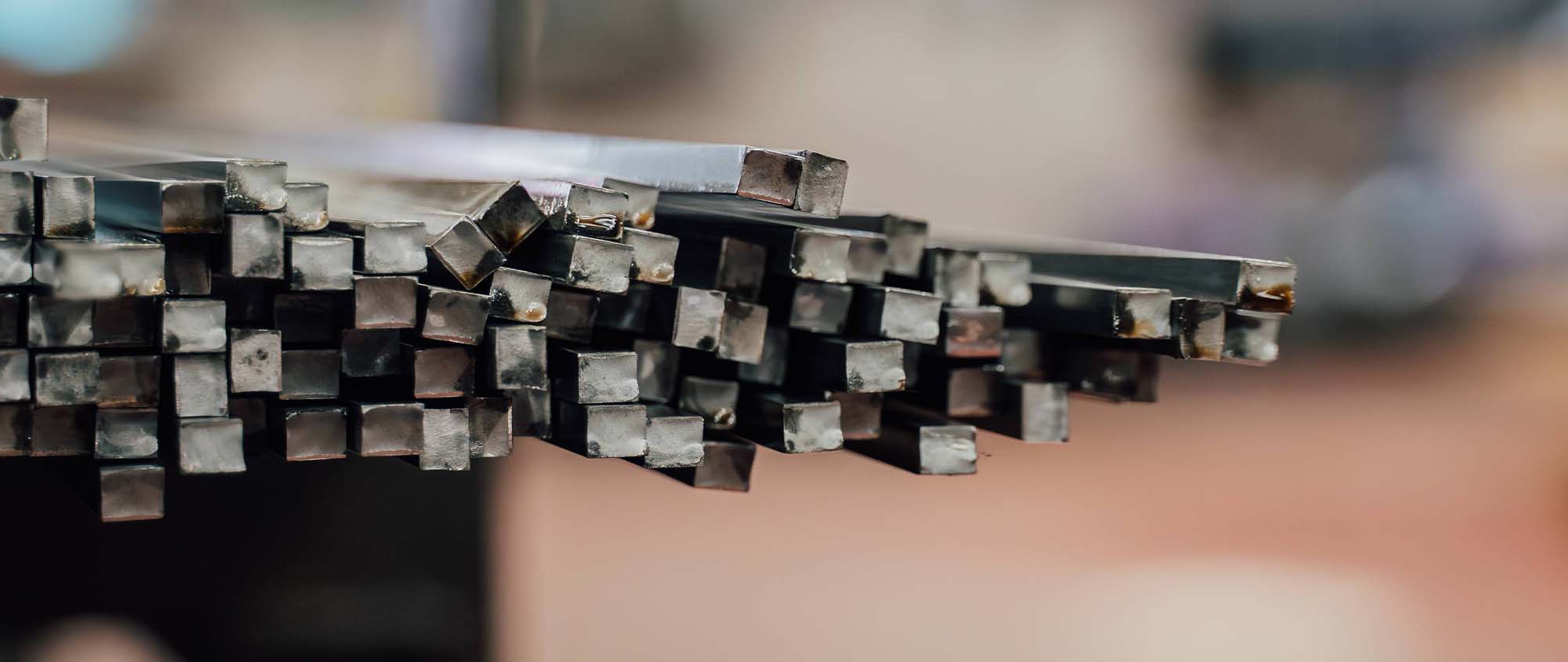

- Des barres carrées, ronds ou méplats avec une précision mécanique excellente

- Des profils métalliques sans enlèvement de matière

- Des bobines étirées performantes sur des petites dimensions

Pourquoi faire confiance à Gardette pour vos barres profils et coils plutôt qu’un simple revendeur ?

Notre structure d’entreprise qui répond au key responsive manufacturing nous permet d’être aussi souples et réactifs qu’un revendeur en étant fabricant de notre propre matière et donc spécialisés et polyvalents.

De plus, nous étirons 100% de la matière en France et cela présente l’avantage de garantir une qualité supérieure du matériau et une traçabilité complète du processus de fabrication.

Nous sommes le seul fabricant de clavettes au monde à maîtriser l’étirage à froid conformément aux normes qualité en vigueur (NF EN 10277-DIN 6880).

Nous nous engageons à apporter une réponse à votre problématique en moins de 7 jours.

Prendre contact